能源管理系统EMS整体解决方案,是再发现(北京)科技有限公司作为企业一体化的能源综合监控中心信息化系统,建设的一个能源集中监控中心,并构建集过程监控、基础能源管理、能源调度、以计算机网络技术为基础的监控一体化系统。 DoD-EMS =可视化+集成化+智能化+可追溯化 能源管理系统的建立不仅将对企业能源的统一调度、提高生产率、降低能耗、提高环境质量、减少吨产品能耗都有十分重要的作用,而且它也将对事故预案的制定和执行、事故原因的快速分析和事故的及时判断处理、正常和异常情况时的能源供需的合理调整和平衡都是十分有效的。 企业能源管理系统是一个集过程监控、基础能源管理、能源调度、能源平衡优化、碳排放计算为一体的信息平台。

电话: 400-839-2013

传真: 010-62988509

邮箱:hr@dodiscovery.com

网址:http://www.dodiscovery.com

总部地址:北京市海淀区学清路38号金码大厦B座10层

陕西地址:西安市雁塔区科技二路蓝基中心A座2308室

湖南地址:长沙开福区金泰路富湾国际7栋

贵州地址:贵阳市观山湖区八音路2贵阳科技大厦1号楼3层

过程监控管理通过模拟图、趋势图、棒状图、表格方式显示各生产现场机组、车间、系统、设备的过程监测数据、设备状态、报警状态、经济指标、运行指导等信息,实时监控生产现场的各项性能指标。 2种查询方式:目录树直接展开查找、显示图符跳转。 动态显示:客户化的流程图画面动态显示数据,简单设置变量或写脚本语句可以实现图素的动态变化。 实时刷新:数据动态实时更新,用户自由配置时间。 矢量操作:为流程图画面提供放大、缩小、还原、上移、下移、左移、右移等功能。

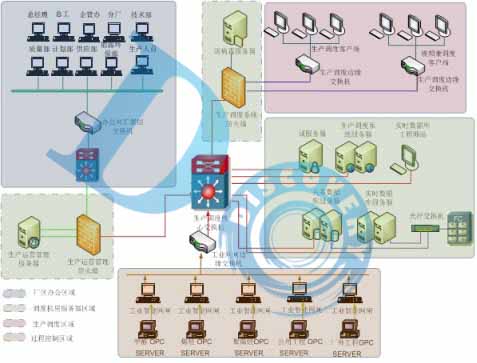

数据采集管理是以企业生产过程中所涉及的各种控制、监测、计量、检测等系统为基础,利用图形化的生产模型展现工厂现场生产运作,集实时数据采集、加工、显示、存储、查询、报警为一体的完整的解决方案。 支持OPC、DDE、ODBC、API、RS232/485、TCP/UDP、Profibus 等标准数据接口 支持横河、霍尼韦尔、罗克韦尔、西门子、ABB、费希尔罗斯蒙特、日立、三菱、欧姆龙、和利时、浙大中控等具有OPC或DDE的DCS或PLC系统 全面采集HMI、DCS、PLC、RTU、SCADA、工业数据库、变频器、智能仪表、传感器、智能数据采集器、人工录入设备等软件/设备数据 数据由控制网到生产管理网单向传输 生产管理网中客户端可访问数据服务器获取相关实时/历史数据

根据公司生产计划、检修计划、能源消耗历史平均值和供能状况,编制能源供需计划报表,包括电力供需计划、煤供需计划、蒸汽供需计划、压缩空气供需计划、用水供需计划、天然气供需计划、氧氮氩供需计划等报表。能源供需计划为公司生产计划的重要组成部分,其主要功能是指导能源系统按照供需计划组织生产,向主生产线提供所需要的能源量,实现能源管理由事后管理向事前管理转变。

为能耗企业建立一套与能源管理系统无缝集成的能源分布网络和平衡优化模型。通过综合平衡和燃料转换使用的系统方法,优化能源管理的方式和方法,实现能源供需动、静态平衡,使企业能源的合理利用达到一个新的高度。 能源平衡报表:全面、准确、及时地反映公司和各用能工序能源使用状况。能源平衡报表的编制必须符合《企业能源平衡及能耗指标计算办法的暂行规定》。平衡表的数据来源为公司产供销系统的成本、购入和库存数据、公司生产单元的运行数据、产品产量数据、主要技术经济指标数据、EMS 系统的能源生产运行数据、各生产工序的能源使用计量数据及其它相关数据。

生产运行管理:能源生产运行实行能源集中管制和调度制度。能源管理中心在与生产管理中心和设备管理中心协调统一下,负责公司能源系统生产运行管理工作,执行日作业计划,有权处理正常生产和事故状态下能源供应过程中的问题。所有用户必须严格执行能源管制中心调度指令。通过对能源生产运行的管理,能充分依靠本系统内能源设备能力,做到按计划供能,满足生产厂对各种能源的需求。包括运行日志管理、调度日志管理、停复役管理管理、运行方式管理等功能。

成本分析通过年标准成本,当月每日滚动平均价格及EMS 系统获取的生产成本项目的数量,自动生成日成本分析图和详细日成本分析报表。 考虑固定成本、可变成本,进行成本的分摊,实时计算出当前的生产成本,并结合其他因素,为完成报价提供数据支持。 实时监测生产过程的各种分项费用的消耗情况、使用量等,追踪分析成本变化的原因;通过饼图、曲线等方式及时反映各项成本的变化情况,做到心中有数,以便及时采取应变措施。

系统提供燃料管理业务,用于燃料日常管理方面业务数据的处理,如对各燃料种类(燃煤、燃油等),各运输方式(火运、汽运、水运等),燃料入库数量、单价、金额,出库单价、数量、金额等数据的处理。 为适应不同时期管理的需要,系统提供参数设置的功能,对部分不确定因素提供自定义设置的功能。以运费项目为例,不同运输方式、不同地区、不同时期运费的具体内容和算法都是不同的,这就要求系统能够满足这种变动要求。

从生产计划出发,配合企业生产流程做好物料的配置和备用。对企业生产过程中所发生的有关物料移动、生产、半成品直到最终成品入库的这一系列物料空间移动的过程进行计划、组织、指挥、协调、控制和监督。 通过物流在时间、空间上创造效用,及时分析库存结构及数量情况,有效减少或避免生产所需物料的短缺、超储、呆滞、积压,最大限度地降低库存。减少库存资金占用,加速资金周转。增强企业经营的柔性,达到“物尽其用、货畅其流”。

全面掌握企业的生产安全情况,并对生产安全信息实现动态管理,对存在的问题,及时地、科学地提出相应的预防方案和整改措施,以保障企业员工生命和企业财产的安全。将涉及生产安全的数据集成到EMS系统的安全管理模块中进行分析处理。 安全教育 两票两措管理 消防器材管理 安全检查:包括安全检查计划、安全检查记录、安全考核记录。 特种作业人员记录:包括安全员及各特殊工种中的作业人员。 特种设备安全记录,特种设备巡检、使用登记、完好记录。 安全生产报表

准确反映企业生产过程中产生的废水、废气、废渣的排放监测数据及治理效率,“三废”的达标率统计,对存在的问题及时、科学地提出相应的预防方案和整改措施,以保障人民生命和财产安全,实现企业绿色生产。 支持短信提前报警、预警功能。 将环保相关数据集成到系统中分析处理,为企业绿色生产提供规范化、透明化、科学化的管理带来极大的方便。 环境监控 环保设备参数监控 环保预案与整改措施 有毒、有害等危险品管理监控 主要排放物的烟(粉)尘、NOx、BOD、COD、CO2、硫化物等污染因子的浓度和流量、污染物排放量、大气质量指标、厂区视频检测、厂界噪音等监测 企业上报的排污申报信息、环境统计信息和重点工业污染源信息

高耗能企业,衡量各个业务环节耗能的标准就是能源统计管理。能源统计管理主要对各种能源介质实际发生量、使用量、转化量等数据进行采集、抽取和整理,取得能源生产运行的实绩数据。能源管理部门编制的能源供需实绩报表为公司的唯一能源消耗数据来源,所有部门均以此数据为基准编制各类其他报表。 能源统计管理面向企业的经营战略目标,提供了一套完整的集指标编制、跟踪、分析、数据集成、可视化、可追溯、挖掘、预测等功能于一体的专业统计管理软件,支持企业生产的持续改进。藉由生产绩效来管理生产的过程,将各部门工作及生产制造的成效进行衡量和分析,建立分析和生产之间关键的关联。可以帮助管理者厘清近期生产耗能的潜在影响因素,使管理者快速制订实行的决策,增进应变能力,以便提出改善工作,使生产流程优化、标准化及提高生产能力。

重点能源设备管理主要是对公司管辖范围内重点能源设备的原始设计参数、运行、故障和检修信息的管理。设备管理分为静态和动态管理。 设备静态管理是指存储和管理主要设备的档案、原始参数(出厂记录、工艺参数等),提供设备维护检修依据。 设备动态管理通过能源工艺设备的运行、异常、故障和事故状态实时监视和记录,可以进行故障定位和诊断,找出影响生产效率的瓶颈设备,通过技改和加强维护,指导维护保养工作,提高能源设备效率,实现能源设备闭环管理。

质量管理模块基于ISO 9000、TQM(全面质量管理)、6σ(6西格玛)等质量管理和ISO/IEC 17025实验室管理理论基础,通过统计过程控制(SPC)手段,提供实时的生产质量监控、生产在线调节、质量生产能力预测功能,从而保证生产质量以及产品质量的一致性。 为公司质量管理和技术人员提供高效快捷的质量控制与管理工具,用来掌握产品质量波动的规律。建立满足公司质量控制通用模型,对生产过程进行分析评价,帮助相关人员发现问题、解决问题以及对过程和效果进行持续改进。 SPC统计分析 质量检测报告 均值-极差控制图 中位数-极差控制图 均值-标准差控制图 柏拉图 直方图 不合格分析报表

作为节能对标管理活动的“领跑者”,利用企业规范的能源管理体系,通过与最强大的竞争对手或是行业领导者相比较,建立完善持续改进的流程;寻找竞争对手或行业领导者在生产、经营等活动中所推行的、最有效的节能措施和方法(最佳实践);建立能真实客观的反映生产、经营等活动绩效的一整套指标体系及与之相应的、作为标杆的一整套基础数据(度量标准),用比较、分析、判断,使节能对标管理直观、简明、高效,从而使本企业得到不断改进,进入赶超一流公司、创造优秀业绩的良性循环过程。通过总结“领跑者”的活动经验,指导重点用能企业开展节能对标管理活动。实行全面能耗管理,完善配套措施,形成“纵横式”能耗对标控制体系。 标杆类型 国内外或省内外同行业先进企业的总体水平 国内外或省内外同行业某企业的某工序先进水平 主要产品单位能耗指标 主要耗能设备能效指标 国家有关标准规定的经济运行指标 国家规定的产业能效标准和能耗限额标准 主要工业产品能耗限额 ……

缺陷管理为运行人员及点检人员提供缺陷的录入、为点检人员提供缺陷确认、提出消缺申请及延期申请、办理消缺签定。缺陷录入后,点检员先对缺陷进行确认,再根据缺陷的情况及消缺需要具备的条件,对该缺陷作出“消缺申请”或“缺陷延期”的决定。对办理了“消缺申请”的缺陷,检修人员应及时消缺;对办理了“缺陷延期”的缺陷,在符合“重新启动”的条件(如临时停机、大修)时,自动转为一条“消缺陷申请”或“检修计划”,检修人员才进行处理。 缺陷录入 缺陷发布 缺陷接收处理 延期确认 缺陷验收 缺陷考核 缺陷统计

为建立数字化、智能化生产模型,需要先定义生产基础数据。基础数据是企业开展生产工作的重要基础内容,是反映企业生产活动的第一手资料,是企业业务处理、科学决策的依据,是信息化建设的前提和基石。为了保证统计数据的规范性和统一性,需要建立一个标准的基础数据库。 该模块主要包括四个部分:数据模型、业务模型、计量模型以及KPI模型等。数据模型部分主要是定义工程单位和物料等信息;业务模型部分主要是为一些特别模块(如计划实绩)定义单独的组织机构,用于更方便、更快捷、更准确的管理分析相应模块;而计量模型部分是要定义一些用于采集基础数据的网络及点号;最后一个部分是KPI模型,该部分主要定义一些系统的组织机构及指标体系。