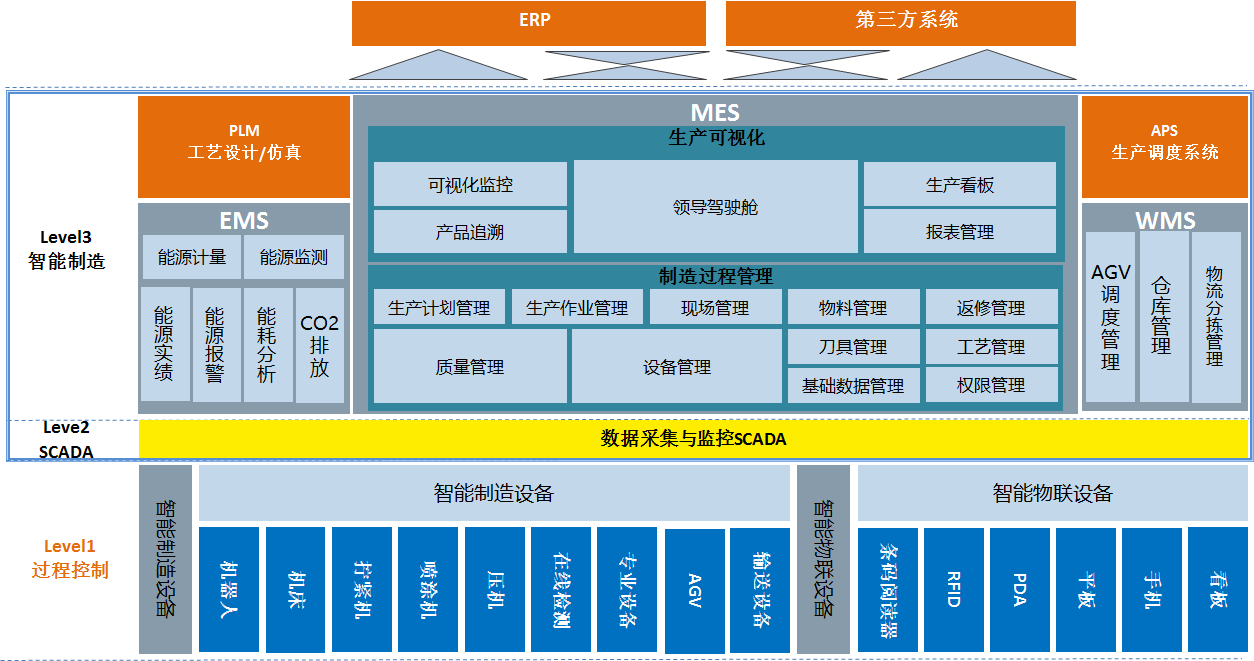

汽车行业MES整体解决方案,是再发现(北京)科技有限公司基于国际ISA SP95.03标准,采用最先进的生产管理理念和高科技技术,开发一套为汽车企业量身打造中国高端制造的可视化、集成化、智能化、数字化、可追溯化平台解决方案(DoD-MES)。DoD-MES为企业实现精益化制造搭建一道桥梁,实现对制造企业生产过程的高效、节能、安全、环保的生、管、控一体化服务,提供“一站式”领导决策管控平台。 汽车行业MES整体解决方案,受到汽车及机械制造企业的一致好评,在众多企业中迅速推广和应用,在自动化及企业生产信息管理方面具有独特竞争力。

电话: 400-839-2013

传真: 010-62988509

邮箱:hr@dodiscovery.com

网址:http://www.dodiscovery.com

总部地址:北京市海淀区学清路38号金码大厦B座10层

陕西地址:西安市雁塔区科技二路蓝基中心A座2308室

湖南地址:长沙开福区金泰路富湾国际7栋

贵州地址:贵阳市观山湖区八音路2贵阳科技大厦1号楼3层

与第三方系统无缝集成,用户需求二次开发,满足不同企业个性化管理的需求。支持WebService、XML、Active X、API、OPC、DDE等;数据集成;设备硬件集成;专有设备参数控制;信息零等待(数据、内容、智能);信息与业务流程系统化同步;企业内部及企业间通信与整合。

将生产过程中零部件/总成的物料、供应商、批次、流水号等信息制成可识读的条形码/RFID信息,建立一个以条形码/RFID为信息载体的物流跟踪系统。自动识读当前计划订单;自动关联供应商编号和物料版本号;自动计算批次号和流水号;批量生成总成号;数据关联;数据解析。

为了方便公司级领导查询相关数据,将领导关心的产量、质量、设备、统计、异常报表汇总,减少领导查询点击次数,为企业管理者日常的管理提供了简单方便的查询功能,也为生产决策通过必要的数据信息汇总,形成领导驾驶舱。

通过可视化的图形监控界面与对数据库的实时访问与交互,实现生产动态监测。 系统时钟、订单看板、设备看板、物料看板、工位看板、月监控看板、欢迎词、标语、通知等。

当失误或缺陷发生,及时提供信号进行报警或制止过程,防止错误在下游工序继续,防止产品损坏,预防机器设备故障,预防个人工伤事故。 作业指导;上料防错;错装报警;已装、未装数据;设备与工装防错;在线参数控制;配对防错;自动广播。

通过拉绳/按钮激活Andon系统,做到“不接收、不制造、不传递”三不原则,及时发现问题,及时解决问题。把流水线作业过程中发现的质量问题的信息传递出来,起到提醒、呼叫的作用。 绿灯:一切工作正常;蓝灯:补充物料请求;黄灯:问题影响节拍;红灯:严重异常将全线停线。

记录、统计和分析员工的各项工作任务完成情况和所花费的时间。 下线报工/工序报工;自动解析报工/物料扫描报工/按钮放行报工;订单、工序、员工、数量、日期、节拍。

质量是企业的生命,稳定的产品质量是信誉的保证。通过SPC统计过程控制分析手段,建立满足公司质量控制通用模型,为公司质量管理和技术人员提供高效快捷的质量控制与管理工具,对生产过程进行分析评价,帮助相关人员发现问题、解决问题以及对过程和效果进行持续改进,从而保证生产质量以及产品质量的一致性。 质量检测报告;超标数据报警;异常综合分析;指标趋势;均值-极差控制图;中位数-极差控制图;均值-标准差控制图;柏拉图;直方图。

藉由KPI关键绩效指标(Key Performance Indicators)来管理生产的过程,将各部门工作及生产制造的成效进行衡量和分析,帮助管理者厘清近期生产绩效的潜在影响因素,使管理者快速制订实行的决策,增进应变能力,以便提出改善工作,使生产流程优化、标准化及提高生产能力。 计划完成率、开工率、实际完成率;一次合格率;返修率;生产节拍、人均生产率;设备效率OEE、设备开机率、设备停机时间。

过条码实时关联生产进行数据(操作员、零件、供应商、工艺、质量、设备、时间等),实现产品生命周期全过程的追溯管理。建立以产品为中心、生产为主线的完整产品制造档案。档案记录产品完整的“5W”数据—— WHO(班组、人员)、WHERE(工厂、生产线、工位点)、WHEN(上线、下线、检验时间)、WHAT(做了什么,作业数据)、WHY(作业指导、判断、处理)。 产品档案追溯;产品生产追溯;质量追溯;供应商/零部件追溯;员工追溯;从零件追溯产品;产量追溯。

基于JIT准时生产理念,实现物料拉动和料箱管理。 配合生产节拍,实时计算工位料盒物料数量,在需要的时候,出现在正确的工位,进行上料检查,现场的物料异常处理信息可以被迅速地传递到其他相关部门,以便做出调整与准备。 实时物料需求;及时缺料报警;废料登记;管理物料在工序之间的转移;产品和/或原材料的在线库存和跟踪 ;测评和报告库存和物料转移的能力 ;进行周期的和/或按需的存货盘点。

生产线上任何岗位都可能存在零件下线,对缺陷件进行返修/报废管理。 记录返修件条码、名称、发现单位、现象、原因、采取措施、工时等。 线上返修/线外返修 质量缺陷报警 缺陷日报/周报/月报等 缺陷的统计是对缺陷查询的一种延伸,是在查询基础上对缺陷发生的频次、规律性以及相互关系的一种总结。对返修件进行确认,确保不良品不流入下一环节。

生产过程中因质量、物料、设备、技术、内部原因造成的各种异常造成的现场异常,通过问题反馈进行核对和必要的分类,预先发现问题及时汇报和沟通,提高纠错能力,以确保产品合格和正确。 借助系统,帮助用户快速定位到其所影响到的产品以及产品所在的位置。实现生产和售后服务过程中质量问题的根源追溯,将质量管理贯穿于产品的整个生命周期。 异常确认:发生位置、时间、原因、等级和相关责任部门 异常处理:处理方式及结果 异常统计:异常及原因、责任部门、发现单位分类汇总 异常分析:趋势分析、异常频次排列图

设备管理对公司管辖范围内生产设备的原始设计参数、运行、故障和检修信息的管理。 设备的运行、异常、故障和事故状态实时监视和记录。 设备工作时间、故障时间、停机时间、可动率与故障率的统计分析。 进行故障定位和诊断,找出影响生产效率的瓶颈,通过技改和加强维护,指导维护保养工作,提高设备效率,实现设备闭环管理。

对供应商基本信息的定义与管理,结合供应商提供零件装配数量、返修及报废情况进行供应商信息追溯与分析。 用于优化供应周期,降低产品成本,提供库存利用率,并更有效地对客户需求作出反应。 根据返修率与质量指标实现对供应商评价与分析,为企业供应商的考评与优化提供依据。 售后服务质量跟踪以及供应商二次索赔,减少主机厂家经济损失。

对员工信息定义与管理,结合员工的工作节拍、完成数量、加工产品质量等数据信息,根据能力胜任指数实现对装配人员的绩效考评与分析,为企业的线上人员调度与绩效考评提供依据。 线上人员调度与排班 生产节拍 完成数量 产品质量 绩效考核 核算人工成本 提高工作效率

根据销售订单或预测订单制定日生产计划,即可由ERP下传订单资料也可由MES编排生产计划任务单,用于生产计划编制、上线和修改,计划可以直接下达到车间。进行实时查询生产情况,便于及时调整计划,合理排产。 根据订单情况进行编排生产计划 生产排程,任务分解,任务自动指派,批次合并,批次拆分 计划指令,车间生产日计划、完成数量 操作指导 物料需求 计划异常处理 作业计划的追溯与分析

工装管理保证生产可用性和稳定性,对工装台帐、保管、维修、预防性检查、借用、配送,以及支持作业活动的计划、资源、信息和结果的管理。 台帐的导入和建立 刀具跟踪单 实时状态监控 寿命管理 库存和发放管理 修磨和报废管理 支持生产作业的可用性检查和使用计划管理 维修和执行跟踪 定期鉴定送修管理

为建立数字化、智能化生产模型,需要先建立工艺数据。工艺数据是开展生产工作的重要基础内容,是反映企业生产活动的第一手资料,是企业业务处理、科学决策的依据,是企业生产管理信息化建设的前提和基石。为了保证统计数据的规范性和统一性,需要建立一个标准的基础数据库。

DoD-MES系统是一个分布式数据资源管理系统,不同职责的人员,操作权限不同。权限管理让使用者操作自如、管理方便、满足个性化需求、未来可扩展、充分考虑移植性。